聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)是一种高分子有机硅化合物,通常被称为有机硅;在聚二甲基硅氧烷脱挥工艺中,有涉及到蒸发和混合等多种复杂操作单元。选择合适的生产设备至关重要,对PDMS脱挥过程,传统的方法是在落条式脱挥器中进行处理。但随着产品中挥发分的挥发,以及剩余单体量的减少,产品的粘度逐渐增加,实现脱挥越来越困难,超高粘物料甚至出现抱团无法混合或搅拌不均匀的情况出现,影响反应的传质,传热;因此整个过程通常是在高真空下进行的,以尽可能地降低挥发组份在气相中的分压。研究发现增大熔体表面积和提高表面更新速率,能增加挥发组分在熔体中的扩散速率从而提高反应速率。

针对以上难点索孚公司开发和设计的WZS型自清洁脱挥器,保证设备在处理高粘度物料时能具有最佳的传热、传质、混合和机械性能。

WZS型自清洁脱挥器以其具备如下性能而成功应用于了该工艺过程:

● 强力混合、捏合作用。

● 传热面积大,并具有自清洁能力,以阻止物料在传热面上粘结。

● 有效容积大,物料停留时间长。

PDMS脱挥工艺成功应用设备参数如下表:

设备名称 | 设备主材料 | 电机功率(Kw) | 转速(rpm) |

WZS-0.2型自清洁脱挥反应器 | SUS304 | 22 | xx/xx |

全容积0.5 m3 | 工作压力(MPa) | 工作温度(℃) | 传热面积(m2) | 设备自重(Kg) |

有效容积(m3) | 设备内 | 夹套内 | 1-200 | 搅拌轴 | 夹套内 | -4950 |

0.21 | -0.08 | 0.3 | 3.7 | 4 |

2、设备外形尺寸如下表:

产品名称 | 进料口尺寸(mm) | 出料口尺寸(mm) | 进料口到主机中心高(mm) | 最大外形尺寸(长X宽X高mm) |

WZS-0.2型自清洁脱挥反应器 | φ100 | φ50 | 480 | 4320X1062X1500 |

构造

WZS型自清洁脱挥反应器结构主要由减速机、联轴器、轴承座、填料密封、卧式筒体、两根带刮板的传动轴、旋转接头、齿轮泵及机架等组成。

四、工作原理

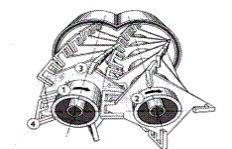

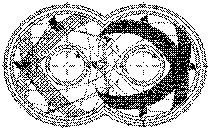

WZS型自清洁脱挥器为连续式操作,由一个水平壳体和两个水平轴组成。在8字形截面的壳体内,两搅拌轴相互啮合,双轴同向旋转,分主轴和清洁轴(见图1)。双轴旋转过程中所产生的动态轮廓线确保了设备中无死角,即自清洁作用(见图2)。为了在提供强力混合的同时又推动物料(包括高粘度物料)逐渐前移,搅拌桨和U形捏合杆按螺旋状排列,这种排列方式为高粘度的PDMS物料的轴向前移提供了推动力,而且能阻止物料的反向流动,使物料在设备中的流动接近平推流,从而提高了物料的脱挥效果。

|

|

1.主搅拌轴 2.清理轴 3.搅拌桨 4.捏合杆 | 图2. WZS型自清洁脱挥器 |

图1. WZS型自清洁脱挥器的工作原理 | 动态轮廓线与自清洁作用 |

为了尽量增大单位设备容积的传热面积,WZS型自清洁脱挥器的壳体、搅拌轴和搅拌桨都通有导热介质。强劲的混合和捏合作用能有效地使物料更快地表面更新,该作用与具有自清洁功能的传热面相结合,从而确保热、质传递所需的高表面更新速率。

WZS型自清洁脱挥器的装料系数通常范围是50~80%,为气-液分离和流动留出了足够的自由空间。与螺杆挤压类设备不同,SCM型自清洁脱挥器内物料的轴向输送速度与搅拌轴转速无关,使之对进料量和组成的变化都具有极好的适应性,并可减少设备的磨损。

为了适应在真空状态下的操作,专门安装了适用于高粘度物料的齿轮泵式出料器。该出料器直接安装在主设备上,消除了设备内的死角。齿轮泵式出料器在稍微超负荷的条件下工作,以保证PDMS能连续地排出,并输入下一工段进行包装。

安装在反应器顶部的聚气室用于气体排放。聚气室可加热,以避免气体冷凝和回流。由于聚气室的口径较大,汽体在聚气室里的流速极低,即使在高真空的条件下,液滴的夹带量仍极小。

表1列出了WZS型自清洁脱挥器的一些特性。

表1.WZS型自清洁脱挥器的特性

强烈混合和捏合作用 | 强化传热和传质。能适应物料的各种状态变化。 |

加热、冷却面积大 | 保证能量输入、输出与扩散速率。 |

具有自清洁功能 | 增加传热系数。 |

物料界面更新速率高 | 强化边界层的热、质传递。 |

有效容积大 | 处理量高,并使物料的停留时间延长。 |

轴向返混小 | 接近平推流,停留时间分布极窄。 |

截面积大 | 允许输入和分离气体,并且闪蒸过热液体。 |

封闭结构 | 可在真空状态下操作。 |