气液分散与反应问题在化工和医药中是经常遇到的,例如硝基芳烃、脂肪腈、烯烃和炔烃的液相催化加氢反应、烷基化反应、羰基化反应、氧化反应等。其共同特点是反应速率受气/液传质的控制,而气/液传质涉及到气体分散、气体循环、以及固体催化剂悬浮等过程,问题变得比较复杂。

由于气液的不相容性,且密度差别非常大,气液反应器中未反应的气体聚积在反应器内的上部空间,严重影响反应速率和效率。同时,固体催化剂悬浮的不均匀也约束了反应的速率。为提高反应速率,工业上一般采用(A)普通搅拌机B气体外循环式、C液体外循环式、D气体内循环式几种形式;

|

|

|

|

A 普通搅拌机 | B 气体外循环式 | C 液体外循环式 | D 气体内循环式 |

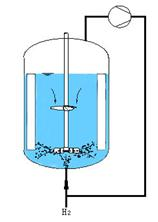

A、普通搅拌机:

液体表面形成湍流,与气体相互接触,两相接触面积较小,生产效率低下,且能耗大;反应时会有大量的气体聚集在釜的上部无法反应;

B、气体外循环式:

1、可得到较多的气体循环量,已增加接触面积;

2、气泡在液体中的分布不够均匀;

3、需要气体循环设备,结构较复杂,投资较大。

C、液体外循环式:

1、气泡直径小,两相接触面积大,并适合连续生产;

2、辅助装置结构复杂,高能耗,高故障率,投资大;

3、气体分布有局限性。

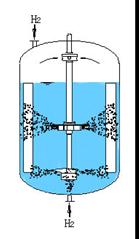

D、气体内循环式:

1、能重新将聚集到釜内上部的气体吸入液体并均匀的分散开,形成连续(自吸式搅拌机)不断的气液混合体系;

2、整体结构紧凑,运行故障率低,安全可靠性高;

3、气泡细小且分布均匀,两相接触面积大幅度提高。