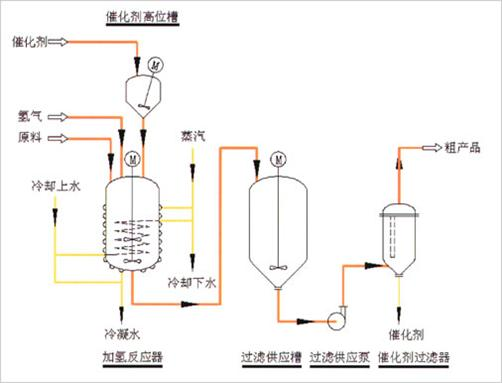

液相催化加氢的工艺流程一般包括氢化反应系统、催化剂过滤系统和其他氢源、取样、冷却、产品精制等配套系统,不同工艺需要不同工艺流程和设备。反应系统一般设计成间歇生产,特殊要求时也可设计成连续生产。

技术特点

· 通过自吸叶轮和高效轴流桨的组合,将反应器上部的气体吸入反应器底部完成内循环,而无须外部循环压缩机;

· 大幅度提高气含率和气—液相的接触面积,对大多数气—液反应能显著提高反应速率和产能;

· 反应气体及固体催化剂弥散于整个反应器内除气相空间外的每一个角落,类似许多个小反应器的并联,能再现您小试的选择性和转化率;

· 节约昂贵的催化剂和反应气体的用量,降低生产成本;

· 不断优化的工艺设计和丰富的工程经验为您提供品质与安全的保证。

安全保证:

催化加氢的安全风险来源于其反应及装置本身,包括:

· 易燃易爆的氢气及溶剂;

· 高活性催化剂的加料和过滤;

· 中高压操作;

· 强大的反应热导致温度的可控性降低;

· 含催化剂的物料从进气管返回氢气管道和系统,埋下隐患;

· 带压取样的安全性。

这些问题在您的实验室里或许不那么严重,但经过数千倍甚至数万倍的工业放大后,每个细小的问题都需要十分关注,我们的装置可以为您提供安全保证:

· 如果我们还没有掌握反应的特性,那么可以通过20L的试验装置验证反应速率及反应热,并以此为依据进行工业装置的计算与放大;

· 通过传热计算确定的充足的换热面积,高传热能力使反应变得可控;

· 精心设计的取样装置,保证您取样工作的安全;

· 强大的氢气内循环功能,使反应器底部进气的优势不再存在,采用顶部进气就不再担心液体物料的倒流引起的危险;

· 当采用上出料方式时,为消除出料管内的混合死区,一部分氢气通过出料管进入反应器底部,另一部分氢气仍进入反应器顶部,同样可防止物料的液体倒流;

· 催化剂一般为一次加入,特殊需要时可在反应过程中安全地补加催化剂;

· 不同类别的催化剂采用不同的过滤回收方式;

工程应用:

例如硝基芳烃、脂肪腈、烯烃和炔烃的液相催化加氢反应、烷基化反应、羰基化反应、氧化反应等,已成功案例如:

硝基化合物加氢: 对氨基苯甲酸,对氨基甲苯,间氨基甲苯,邻氨基苯甲醚,邻氨基对叔丁基苯酚,对氨基酚(PAP),4,4'-二氨基二苯基甲烷(DDM),H酸,间位酯,邻氨基苯,苯佐卡因

脂肪氰加氢

· 烷基伯胺

· 戊胺

碳烷基化

· 2,6-二乙基苯胺(DEA)

· 2-甲基-6-乙基苯胺(MEA)

羰基化

· 甲基环戊二烯三羰基锰(MMT)

氮烷基化

· 异丙甲草胺

· 盐酸普鲁卡因

硅烷基化

· 乙烯基单封头

其它加氢、氧化

· 3,3'-二氯联苯胺(DCB)

· 天然VE转型

· 芳樟醇

· 糖醇生产

· β-酸氢化

· 阿奇霉素

· 2-甲基四氢呋喃

· 对羟基苯丁酮(覆盘子酮)

· 3,4,5-三甲氧基甲苯

· 对羟基苯甲醛

· 麦草畏(3,6-二氯-2-甲氧基苯甲酸)